صنعت هوایی: موتورهای جت، پرهها، محفظههای احتراق و نازلهای گاز داغ

صنایع نیروگاهی: توربینهای گازی، کمپرسورهای حرارتی و محفظههای احتراق

صنایع دفاعی: موتورهای موشک، سامانههای پرتاب و تجهیزات پسسوز

صنایع نفت، گاز و پتروشیمی: راکتورها، مبدلهای حرارتی و لولههای دمای بالا

خودروسازی پیشرفته: توربوشارژرها، سوپاپهای اگزوز و سیستمهای پیشرانه مسابقهای

صنایع فولاد و ریختهگری: قالبهای حرارتی و نازلهای ذوب فلز

صنایع دریایی: توربینهای گازی کشتیها و سیستمهای اگزوز موتورهای سنگین

تجهیزات انرژی تجدیدپذیر حرارتی مانند واحدهای تبدیل حرارت خورشیدی

خدمات پوشش TBC (پوشش سد حرارتی) در صنعت هوایی

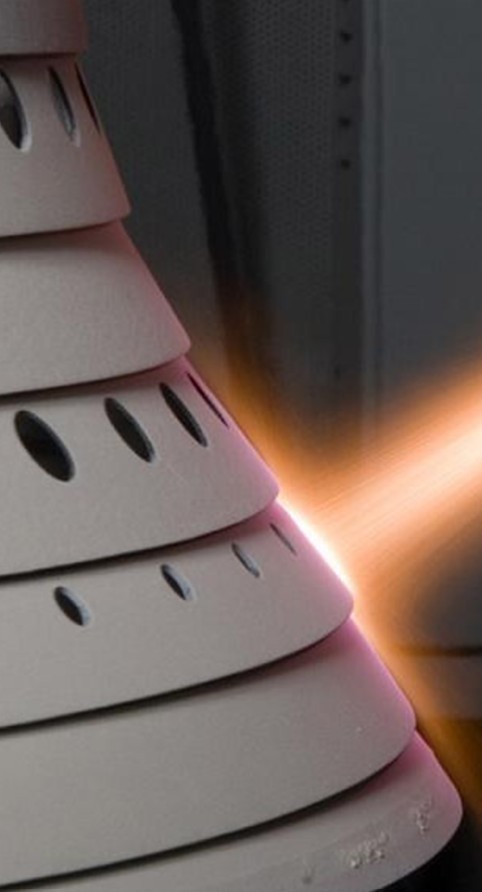

خدمات پوشش TBC دقیقا همان جایی معنا پیدا میکند که قطعات داغ موتور هواپیما فراتر از توان فلزات پایه عمل میکنند. در پرههای توربین، دمای گاز احتراق به بیش از ۱۵۰۰ درجه سانتیگراد میرسد در حالیکه نقطه ذوب سوپرآلیاژهای پایه نیکل حدود ۱۲۰۰ درجه سانتیگراد است و این دقیقا همان جایی است که پوشش تی بی اس میتواند وارد میدان شود.

در این شرایط یک لایه عایق سرامیکی با ضخامت معمول ۳۰۰ تا ۵۰۰ میکرون بهعنوان خدمات پوشش دهی TBC دمای سطح فلز را تا ۲۵۰ تا ۳۰۰ درجه سانتیگراد پایین میآورد و به بقای قطعه در چرخههای روشن و خاموش کمک میکند.

در فناوری EB-PVD ساختار ستونی پوشش، اختلاف انبساط حرارتی فلز و سرامیک را جذب میکند و مقاومت در برابر شوک حرارتی را چند برابر افزایش میدهد؛ بهگونهای که در نمونههای عملی مانند موتورهای GEnx روی هواپیماهای دوربرد، عمر پرهها از حدود بیست هزار ساعت کاری به نزدیک شصت هزار ساعت رسیده است. این مثال روشن میکند که سرمایهگذاری روی خدمات پوشش TBC بهطور مستقیم به افزایش دوام و قابلیت اطمینان ناوگان میانجامد.

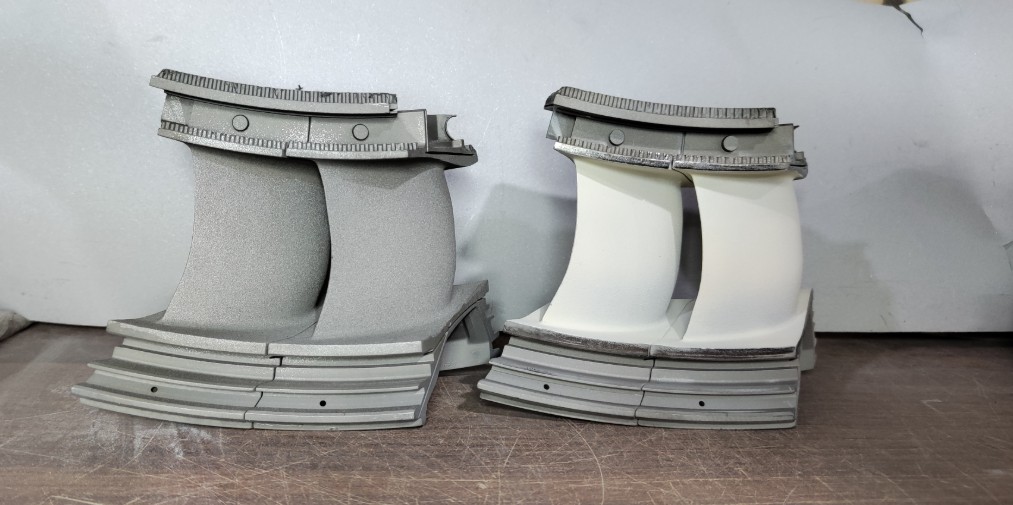

پرههای توربین و نقش خدمات پوشش TBC

تولید تنگستن کارباید نخستین بار توسط مویسان و در سال ۱۸۹۳ رخ داد. در واقع او در زمان احیای اکسید تنگستن توسط کربن به شکل تصادفی به این ترکیب دست پیدا کرد. شخصی به نام ویلیامز در سال ۱۸۹۸ توانست این ترکیب را به تولید انبوه برساند.

تنگستن کارباید با فرمول شیمیایی WC از مقادیر مساوی اتم تنگستن و کربن تشکیل میشود. در حالت پایه این ماده به شکل پودری خاکستری و بسیار ریز است که تحت فشار و در فرآیندی به نام تف جوشی به اشکال مختلف درآمده و در انواع ماشین آلات صنعتی، ابزارهای برش، سایندهها و… مورد استفاده قرار میگیرد.

از ویژگیهای کارباید تنگستن میتوان به استحکام بسیار بالای آن اشاره کرد، به طوری که درجه سختی و چگالی آن دو برابر فولاد است.

ساعات کاری

همه روزه از ساعت ۹ صبح الی ۱۷

واتس اپ

برای ارتباط در واتساپ اینجا کلیک کنید.

شماره تماس

۰۹۳۵۱۰۰۸۰۹۴

ایمیل

info@metalspray.ir

صنایع نیازمند خدمات پوشش TBC

مزایای استفاده از پوشش TBC

افزایش عمر کاری قطعات تا سه برابر در چرخههای حرارتی شدید

کاهش دمای سطح فلز پایه تا ۳۰۰ درجه سانتیگراد

صرفهجویی در مصرف سوخت تا ۳٪ در هر چرخه کاری

کاهش انتشار گازهای گلخانهای (CO₂ و NOₓ) تا ۱۵٪

بهبود راندمان کلی سیستمهای احتراقی و توربینی

مقاومت عالی در برابر شوکهای حرارتی مکرر و اکسیداسیون

کاهش فرسایش ناشی از ذرات جامد در جریان گازهای داغ

جلوگیری از نفوذ ترکیبات سیلیکاتی (CMAS) به درون پوشش

حفظ خواص مکانیکی و ساختاری فلز پایه در طول زمان

کاهش هزینههای نگهداری، تعمیر و تعویض قطعات حساس

امکان افزایش دمای عملیاتی بدون کاهش ایمنی عملکرد

بهبود پایداری و قابلیت اطمینان در پروازهای طولانی یا کارکردهای مداوم

با استقرار حرفهای خدمات پوشش TBC روی پرههای داغ، محفظه احتراق، استاتور و مسیر اگزوز، دمای کاری موتور میتواند چند صد درجه بالاتر مدیریت شود در حالیکه دمای فلز پایه در محدوده ایمن نگه داشته میشود.

این تفاوت به کاهش مصرف سوخت در پروازهای طولانی، افزایش شمار سیکلهای قابلاستفاده پیش از اورهال و کاهش انتشار گازهای گلخانهای میانجامد. همه این دستاوردها، محصول مستقیم اجرای استاندارد خدمات پوشش TBC و پایش کیفی آن در طول عمر قطعه است.

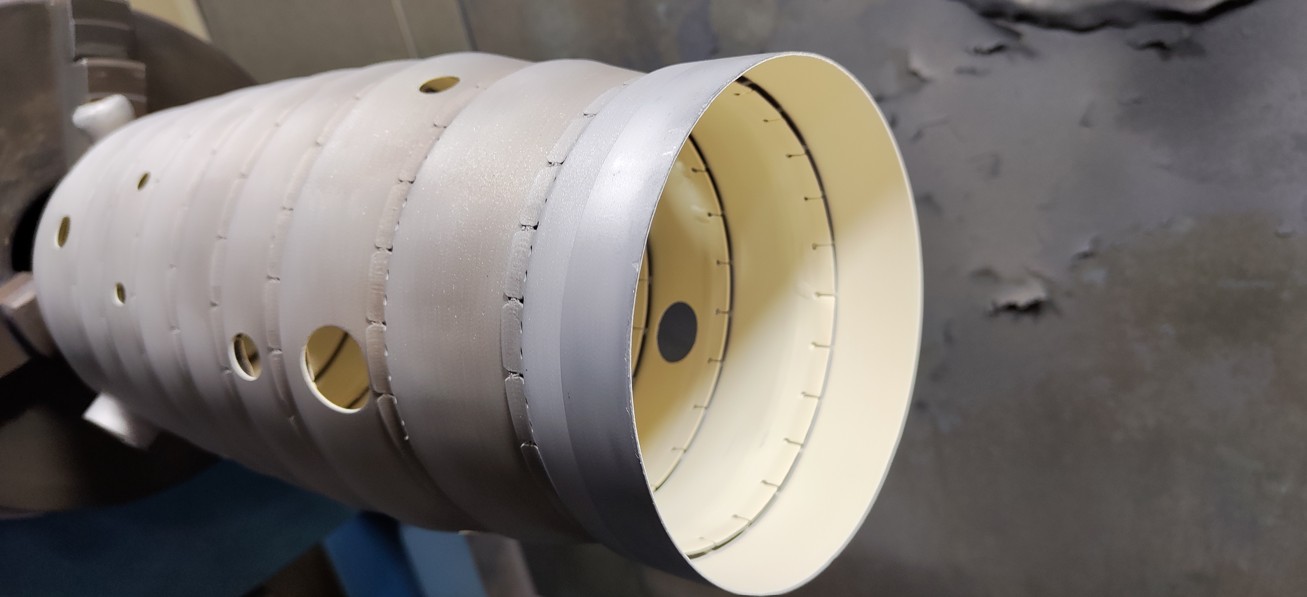

محفظههای احتراق و اثر پوشش تی بی سی

در پوشش درونی محفظه احتراق که همزمان در معرض شعلههایی فراتر از ۲۰۰۰ درجه و ترکیبات خورنده اکسیدی قرار دارد، خدمات پوشش TBC با لایههای YSZ به ضخامت تقریبی یک تا یکونیم میلیمتر که به روش پلاسما اسپری اعمال میشود، نیاز به هوای خنککننده را تا حد قابل ملاحظهای کم میکند.

این کاهش مصرف هوای خنککاری بخشی از جریان را آزاد میگذارد تا در فرایند احتراق مشارکت کند و بازده کلی را بالا ببرد. در کاربردهای عملی، کاهش دمای بدنه از محدوده هزار و صد درجه به نزدیک هشتصد درجه، هزینههای نگهداشت را پایین آورده و با اتکای مستقیم به خدمات پوشش TBC امکان برنامهریزی طولانیتر بین اورهال را فراهم کرده است.

پرههای استاتور و کنترل خمش حرارتی با پوشش TBC

پرههای راهنمای جریان یا استاتور باید گازهای داغ را با حداقل اتلاف انرژی به سمت روتور هدایت کنند. اختلاف دمایی در طول سیکلهای کاری میتواند باعث خمشدگی حرارتی و تغییر زاویه حمله شود. بهکارگیری خدمات پوشش TBC با ریزساختارهای کمهدایت، از افزایش غیر یکنواخت دما جلوگیری کرده و پایداری هندسی مسیر عبور گاز را حفظ میکند.

پوششهای نانوساختار با هدایت حرارتی پایینتر نسبت به لایههای متداول، در همین راستا کار میکنند تا با اتکا به پوشش TBC قابلیت اطمینان ردیفهای ثابت حفظ شود.

سیستمهای اگزوز و پساحتراق و مهار CMAS با پوشش کاری TBC

در مسیرهای خروجی و نواحی پساحتراق، ذرات سیلیکاتی ناشی از محیطهای پرواز میتوانند در تخلخل پوشش نفوذ کنند و شبکه سرامیکی را ناپایدار سازند. راهکارهای جدید در چارچوب خدمات پوشش TBC از ترکیبات مقاوم به CMAS بهره میبرند تا این نفوذ را خنثی کنند. افزودن لایههای اکسیدی نازک برای سد نفوذ، بخشی از همین بسته خدمات است که با ضخامتهای چند میکرونی اجرا شده و از تغییر شیمی سطح جلوگیری میکند. این رویکرد، دوام پوشش را در مسیرهای طولانی و ارتفاع بالا بالا میبرد و از افت عملکرد جلوگیری میکند.

کاربرد پوشش TBC در صنعت

افزایش مقاومت حرارتی پرههای توربین در موتورهای هوایی و نیروگاهی

جلوگیری از ذوب و اکسید شدن سوپرآلیاژها در دماهای بالای ۱۲۰۰°C

بهبود راندمان احتراق در محفظههای موتور با کاهش انتقال حرارت به دیوارهها

کاهش نیاز به هوای خنککننده و در نتیجه افزایش بازده کلی سیستم

حفاظت از قطعات داغ توربین در برابر خوردگی ناشی از گازهای NOₓ و SOₓ

افزایش عمر مفید سیستمهای اگزوز و نازلهای خروجی در دماهای بالا

کاربرد در اجزای پسسوز (Afterburner) برای کنترل شوک حرارتی

استفاده در تجهیزات حرارتی پالایشگاهها و پتروشیمیها برای پایداری در سیکلهای حرارتی

کاهش انتقال حرارت در بخشهای فلزی موتور و حفظ یکپارچگی سازه

فناوریهای پوشش TBC

در نسلهای جدید کاهش هدایت حرارتی با کنترل تخلخل در مقیاس نانو به یکی از اهداف اصلی خدمات پوشش TBC تبدیل شده است. ایجاد مسیرهای طولانی برای انتقال گرما در شبکه سرامیکی، دمای فلز پایه را پایینتر نگه میدارد و مصرف سوخت را در مأموریتهای بلند کاهش میدهد. همچنین ایده پوششهای خودترمیمشونده که در دمای بالا ترکها را با فرآوردههای واکنشی پر میکند، به افزایش طول عمر کمک میکند و نیاز به مداخلات زودهنگام را کم میسازد.

بهکارگیری سامانههای دولایه که لایه زیرین را برای چسبندگی و سازگاری حرارتی و لایه رویی را برای مقاومت در برابر سیلیکاتها تنظیم میکند، اکنون بخشی جداییناپذیر از خدمات پوشش TBC برای کاربردهای دمای بسیار بالا است.

خدمات مهندسی پوشش TBC

بزرگترین چالش پوششهای سرامیکی اختلاف ضریب انبساط حرارتی میان فلز پایه و سرامیک عایق است. در نبود طراحی مناسب، تنشهای پسماند و چرخهای به جدایش لایه منجر میشود. در خدمات پوشش TBC با تنظیم ترکیب و ریزساختار، این اختلاف مدیریت میشود تا سازگاری حرارتی بهبود یابد.

مسئله دیگر، نفوذ سیلیکاتهای محیطی و ایجاد خوردگی CMAS است که با انتخاب فازهای سرامیکی پایدار و لایههای سدکننده، تحت کنترل قرار میگیرد. بنابراین کیفیت نتیجه نهایی وابسته به اجرای صحیح همان اصولی است که در خدمات پوشش TBC تعریف شدهاند.

برای مشاوره تخصصی، ارزیابی قطعات داغ و اجرای کامل خدمات پوشش TBC در مقیاس صنعتی، با پلاسما صنعت مهام تماس بگیرید. پلاسما صنعت مهام (وبسایت متال اسپری) بهعنوان تنها ارائهدهنده این خدمات پوشش TBC در ایران آماده است تا از انتخاب ماده و فرآیند تا کنترل کیفیت و تحویل نهایی کنار تیم شما قرار بگیرد.

چرا "مجموعه متال اسپری" را انتخاب کنیم؟

پایینترین تعرفه

خدمات ارزان متال اسپری موردی است که فقط با مجموعه تخصصی متال اسپری میتوانید تجربه کرده و دریافت کنید.

سریعترین تحویل

انواع پروژههای متال اسپری در مجموعه ما انجام شده و به جرات سریعترین مجموعه برای دریافت این خدمات هستیم.

با تجربهترین

ما قدیمیترین و به روزترین مجموعه، با ۳۰ سال تجربه در زمینه متال اسپری هستیم و از گذشته تا به امروز در ایران بهترین بودهایم.

حذف واسطه

به علت تخصصی بودن کار تمامی پروژههای متال اسپری از سراسر کشور در مجموعه ما انجام شده و دیگر نیازی به مراجعه به واسطه نخواهید داشت.